O artigo abaixo (tradução livre, link para o original aqui) foi retirado da página da World Auto Steel (WAS), associação composta de 17 grandes produtores mundiais de aço, com a missão de avançar e divulgar a utilização do aço para a indústria automotiva. Do Brasil, a nossa USIMINAS também é membro (a CSN fez parte no início, mas saiu não sei porque..)

A WAS surgiu como uma resposta ao avanço do uso alumínio em carrocerias de automóveis por volta dos anos 80. Sentindo sua hegemonia ameaçada, os fabricantes de aço se viram obrigados a desenvolverem aços avançados, o que deu origem aos diversos AHSS (em português: aços avançados de alta resistência).

O uso de chapas com maior resistência mecânica permite que se reduza a sua espessura, o que resulta em diminuição de peso sem perda estrutural no veiculo. Menor peso significa menor consumo de combustível.

De tempos em tempos a WAS lança um projeto novo com metas desafiadoras. Os resultados das pesquisas são repassados à industria automotiva, garantindo assim a continuidade do uso das chapas de aço. Alguns projetos importantes são o ULSAB, ULSAC e ULSAS.

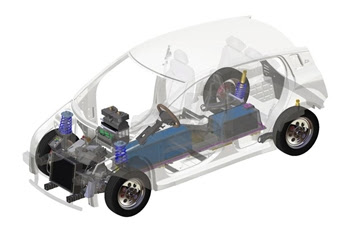

Vale lembrar que o carro mostrado nas imagens abaixo não é fabricado e talvez nunca sera, ele apenas serve como plataforma para que as usinas mostrem o que é possível fazer com seus materiais.

Tem um vídeo:

A WAS surgiu como uma resposta ao avanço do uso alumínio em carrocerias de automóveis por volta dos anos 80. Sentindo sua hegemonia ameaçada, os fabricantes de aço se viram obrigados a desenvolverem aços avançados, o que deu origem aos diversos AHSS (em português: aços avançados de alta resistência).

O uso de chapas com maior resistência mecânica permite que se reduza a sua espessura, o que resulta em diminuição de peso sem perda estrutural no veiculo. Menor peso significa menor consumo de combustível.

De tempos em tempos a WAS lança um projeto novo com metas desafiadoras. Os resultados das pesquisas são repassados à industria automotiva, garantindo assim a continuidade do uso das chapas de aço. Alguns projetos importantes são o ULSAB, ULSAC e ULSAS.

Vale lembrar que o carro mostrado nas imagens abaixo não é fabricado e talvez nunca sera, ele apenas serve como plataforma para que as usinas mostrem o que é possível fazer com seus materiais.

Tem um vídeo:

Bruxelas, 18 de Maio de 2011 – O WorldAutoSteel anunciou hoje os resultados de um programa de três anos para desenvolver projetos completos para veículos elétricos, com uso intensivo de aços, que reduzem as emissões de gases com efeito estufa ao longo de todo o seu ciclo de vida. O FutureSteelVehicle (FSV) possui um projeto de carroceria em aço, com uma redução de massa de 35 por cento em relação a um veículo de referência, além de uma redução de cerca de 70 por cento nas emissões ao longo de todo o seu ciclo de vida. Tudo isto é conseguido ao mesmo tempo em que se cumpre uma extensa lista de requisitos mundiais de segurança e durabilidade, evitando ainda um aumento de custo associado à redução de massa.

O programa FSV desenvolveu estruturas otimizadas em Aços Avançados de Alta Resistência (AHSS) para quatro modelos de veículos para 2015-2020: Elétrico a bateria e hibrido elétrico para veículos das classes A e B; e híbrido elétrico e célula de combustível (hidrogênio) para veículos das classes C e D.

“O FutureSteelVehicle aproveita os melhores atributos do aço – a flexibilidade de design, a resistência e conformabilidade, as baixas emissões durante a produção e os custos comparativamente baixos”, diz Jody Shaw, responsável pelo programa na United States Steel Corporation. “Apesar de o foco estar nos veículos elétricos, as aplicações desenvolvidas podem ser usadas para reduzir peso e emissões de qualquer veículo.”

|

| Vista do sistema de motorização e baterias. |

O portfolio de materiais inclui aços dual phase (DP), plasticidade induzida por deformação (TRIP), plasticidade induzida por maclação (TWIP), fase complexa (CP) e aços para conformação a quente (HF), com resistências na ordem de GigaPascal (> 1000 Mpa !).

A flexibilidade de design proporcionada pelo aço permite o uso de soluções não intuitivas para melhorar o desempenho estrutural, aproveitando o melhor do processo de otimização. As formas e componentes resultantes da otimização frequentemente imitam a eficiência das estruturas criadas pela Mãe Natureza, onde estrutura e resistência são colocados exatamente onde são necessárias para cumprir sua função. O portfólio de aços para o FSV é usado durante a seleção dos materiais, com o auxílio de uma análise completa do veículo para determinar os tipos de material e espessuras ótimas.

Consequentemente, o conceito desenvolvido no FSV é muito eficiente e muito leve. Ele pesa 188 kg e reduz a massa em mais de 35 por cento em relação a uma carroceria de referência, usada para motor de combustão interna e adaptada para uma motorização elétrica por bateria e atendendo às regulamentações do ano de 2020.

Vários exemplos de estruturas não intuitivas podem ser vistas no FSV. Alguns exemplos são:

|

| Travessa frontal feita em chapas de várias espessuras soldadas à laser antes da conformação (taylored blanks) |

Conjunto “rifle”(Shot Gun Sub-System) (alguém sabe uma tradução melhor?) semelhante à forma de um rifle, proporciona desempenho superior em colisões frontais e diagonais. É fabricado em três peças conformadas a quente, com blank soldado a laser, com várias espessuras, e posterior têmpera imediata.

Conjunto de longarinas (Rocker Sub-Systems) são fabricadas em conformação por rolos (roll-forming) de aços de fase complexa (CP) com resistência da ordem de GigaPascais (> 1000 Mpa). Imitando o osso de um esqueleto, a longarina dispõe de excelente desempenho em colisões laterais vindas de várias direções.

Testes de impacto (crash analyses) fazem parte do trabalho de otimização, de acordo com as normas globais mais severas. FSV cumpre ou excede os requisitos estruturais, alcançando uma classificação de cinco estrelas na escala de segurança.

“A concretização de uma redução do peso tão agressiva, conseguida com aços avançados e otimização do design, vai definir um novo padrão para as futuras abordagens de projeto de veículos", acrescenta ten Broek. “Fundamental para as nossas avaliações de várias opções estruturais, realizada na Fase 2 do programa, é uma análise de ciclo de vida com base no Modelo de Comparação das Emissões de Gases com Efeito Estufa na Produção de Materiais, da Universidade da Califórnia em Santa Bárbara (UCSB), EUA”, explica ten Broek. “O FSV reduz as emissões, antecipando a legislação e os requisitos futuros em todo o mundo. A indústria do aço como um todo assume a responsabilidade de liderar o processo de demonstração do uso do aço e da análise de ciclo de vida visando a reduzir a pegada de carbono de veículos.”

Uma abordagem de Análise de Ciclo de Vida (ACV), aplicada às emissões, ajuda os fabricantes de automóveis a avaliar e reduzir a energia total consumida, assim como as emissões de gases com efeito estufa, ao longo do ciclo de vida dos seus produtos. Os regulamentos que consideram apenas a fase de utilização do veículo podem contribuir para encorajar a utilização de materiais de baixa densidade, que podem, em algumas aplicações, fornecer componentes mais leves, que reduzem o consumo de combustível e as emissões no escapamento do veículo. Contudo, a fase de produção desses materiais envolve uma emissão muito grande de gases com efeito estufa, o que pode ter como consequência indesejada o aumento das emissões quando se considera o ciclo de vida completo do veículo.

À medida que os esforços da indústria automotiva para reduzir as emissões equivalentes de dióxido de carbono (CO2e) conduzem cada vez mais na direção de motorizações e combustíveis mais avançados, a produção dos materiais será responsável por uma fração muito maior das emissões ao longo do ciclo de vida completo. Vale a pena enfatizar que o potencial de redução de peso dos novos tipos de aço faz desse material o único que permite redução de emissões em todas as fases do ciclo de vida.

O programa do FSV é a mais recente contribuição à série de iniciativas da indústria siderúrgica mundial propondo soluções em aço para os desafios enfrentados pelos fabricantes de automóveis em todo o mundo, no sentido de aumentar a eficiência energética dos automóveis, reduzindo as emissões de gases com efeito estufa e, ao mesmo tempo, melhorando a segurança e o desempenho e ainda mantendo custos acessíveis. Este programa é uma continuação do UltraLight Steel Auto Body 1998 (carrosserias de aço ultra leves), do UltraLight Steel Auto Closures 2000 (painéis externos de aço ultra leves), UltraLight Steel Auto Suspension 2000 (suspensão de aço ultra leve), and ULSAB-AVC (Advanced Vehicle Concepts) 2001 (conceitos veiculares avançados), representando aproximadamente €60 milhões em pesquisa e investimentos.

"Com uma atenção muito centrada nos futuros requisitos ambientais dos fabricantes de automóveis, um portfólio de materiais muito poderoso e uma metodologia inovadora de otimização, o programa do FutureSteelVehicle possui todos os ingredientes para ser um sucesso comercial”, diz ten Broek.

"Através do FutureSteelVehicle, a indústria do aço em todo o mundo tem a oportunidade de confirmar a sua posição no mercado automotivo."

Sobre a WorldAutoSteel

WorldAutoSteel, o grupo automotive da World Steel Association (Associação mundial do Aço), é composta de 17 grandes produtores mundiais de aço.

WorldAutoSteel, o grupo automotive da World Steel Association (Associação mundial do Aço), é composta de 17 grandes produtores mundiais de aço.

A missão da WorldAutoSteel é avançar e divulger as capacidades únicas do aço para cumprir as necessidades da indústria automotiva e desafios de sustentabilidade e meio ambiente do mundo atual.

São membros do WorldAutoSteel:

- Anshan Iron and Steel Group Corporation – China

- Arcelor Mittal - Luxembourg

- Baoshan Iron & Steel Co. Ltd. - China

- China Steel Corporation – Taiwan, China

- Hyundai-Steel Company - South Korea

- JFE Steel Corporation - Japan

- Kobe Steel, Ltd. - Japan

- Nippon Steel Corporation - Japan

- Nucor Corporation - USA • POSCO - South Korea

- Severstal - Russia/USA

- Sumitomo Metal Industries, Ltd. - Japan

- Tata Steel - India, UK, Netherlands

- ThyssenKrupp Steel Europe AG (SE-AG)- Germany

- United States Steel Corporation – USA, Slovakia

- Usinas Siderúrgicas de Minas Gerais S.A. - Brazil

- voestalpine Stahl GmbH – Austria

- Stahl GmbH – Austria

parabéns pelo blog...muita informação interessante!

ResponderExcluirObrigado Gabriel!

ResponderExcluir